Produserer billigere hjemme

Ja, det er faktisk mulig å produsere elektronikk i Norge. Flere kunne dra nytte av det, om de bare tok kontakt med produsenten tidligere i designfasen.

Hos Axxe i Halden har de mer å gjøre enn noensinne. Men det kunne blitt enda mer jobb både på dem og andre kontraktsprodusenter dersom flere hadde tatt kontakt på et tidligere tidspunkt i designfasen.

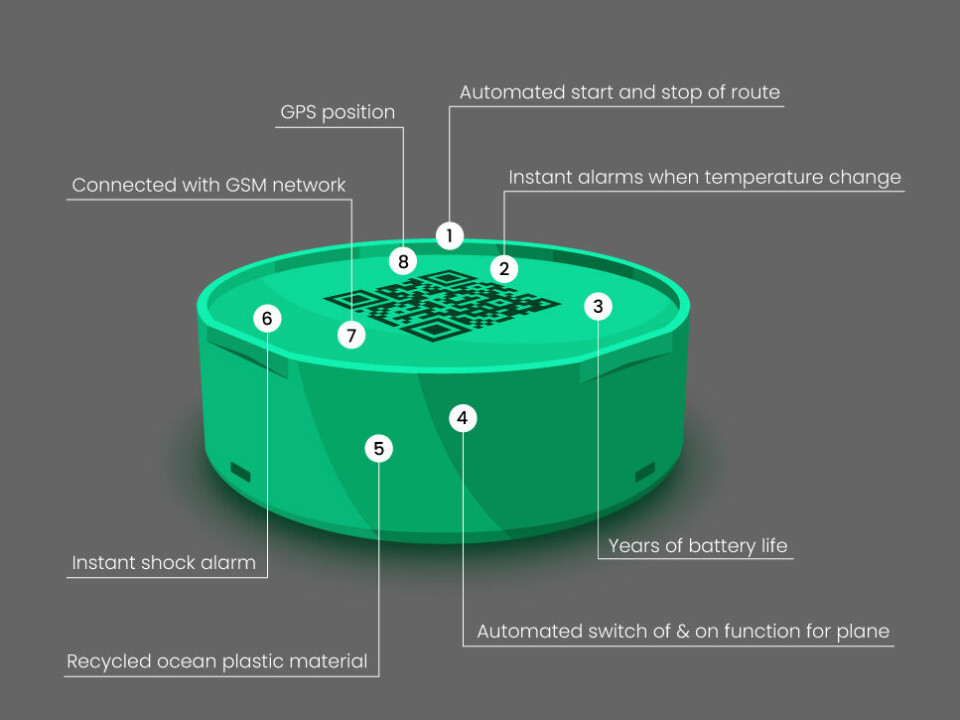

Denne lille saken fra SurFact sørger for sporing og logging av varer og beholdere. Gjennom tidlig inngrep med produsenten sørget man for at enheten både blir mer produserbar og billigere å produsere i Norge enn i utlandet.

Gjennomgående

- Det er nok fortsatt et gjennomgående problem i hele Norge at produksjonsbedriften kommer for sent i inngrep med designet, mener daglig leder Øystein Back. – Når vi får et ferdig design i hendene, er det ofte for sent – eller kostbart og tidkrevende – å tilpasse produktet til en rimeligere og mer automatisert produksjonsprosess, noe som også kunne bidra til å forbedre kvaliteten, fremholder han. Og det er for eksempel veldig vanlig at oppstartsbedrifter ikke har satt av midler til industrialisering av produktet sitt.

IoT-oppstart

Men det fins heldigvis gode eksempler på det motsatte. Det relativt ferske firmaet Surfact har utviklet en ny varesporingsløsning («Asset tracker»). Hvilket er maskinvare og programvare for å passe på last under lagring og transport. Den pucklignende sensoren kan logge tid, sted, temperatur, støt med mer. Bak selskapet står Per Magne Helseth, som vi kjenner fra et annet oppstartsfirma, Airtight, som for et par år siden ble fusjonert inn i Airthings.

Sirkulært

Han peker på flere spennende aspekter ved det nye produktet: – Surfact er et banebrytende produkt som er laget av resirkulert havplast fra Aker AION, og vi er stolte av å kunne tilby det som en sirkulær tjeneste. Dette innebærer at vi samarbeider med Aker AION for å sikre at plastavfall samles inn, resirkuleres og brukes på nytt i våre produkter, forklarer han.

– Jeg har drevet produktutvikling i lengre tid, og du kan aldri starte for tidlig i prosessen med å tenke på at det skal produseres, sier Per Magne Helseth i Surfact.

Billigere hjemme

– Vi elsker Axxe og det vi får til med alle partnerne våre her på berget. Utrolig kult at vi kan produsere billigere her hjemme enn ute, sier Helseth begeistret. – Vårt samarbeid med Axxe startet tidlig, og deres ekspertise på å være med i tidlig fase, sammen med ekspertisen til Nils og resten av gjengen i Aker AION har ført til at vi har et produkt som lett lar seg produsere av roboter, men som også er billigere enn hva man hadde fått til ved å ta det utenfor landets grenser – og kanskje ikke fått hjelpen med design og produserbarhet inn tidlig, understreker han.

Advarer

Helseth har et alvorsord til andre bedrifter som skal ut med nye produkter: – Jeg har drevet produktutvikling i lengre tid, og du kan aldri starte for tidlig i prosessen med å tenke på at det skal produseres. Prototyper er lett, men produksjon er vanskelig. Ifølge produksjonssjef Vegard Nøklegård hos Axxe har kollegene hans bidratt både med kretskortdesign og mekanisk del, inkludert batteripakken. – Det er mange feller å gå i ved helautomatisert produksjon. For å unngå noen av dem, finnes det ikke en eneste ledning i designet! Alt er integrert.

Produksjonskostnadene

Ikke minst fordi man har tenkt fullautomatisering fra kretskort til sammenstilling. – Det er vanskelig å gjøre noe med produksjonskostnadene når folk kommer med «ferdige» design. Derfor er det så viktig å starte samarbeidet tidlig, gjentar Back.

Kontinuerlig forbedringer

I produksjonen har Axxe gjort store investeringer de siste årene, kombinert med ombygginger for å skape bedre flyt. – Det får vi igjen for nå, kommenterer han, med tanke på den store veksten selskapet har hatt det siste året. Man har frigjort opptil flere hundre kvadratmeter, kjøpt ny (omsmeltings-) loddeovn som matcher OFM-monteringskapasiteten, ny pastatrykker og i mai kommer en ny SPI. Videre er testløsningene – en typisk tidstyv i produksjon – videreutviklet.

Fremtidsrettet prosjekt

Med tanke på fremtiden har Axxe gått inn i et spennende forprosjekt med Intek på Raufoss om ny produksjonsteknologi. Nærmere bestemt, en helautomatisert multifunksjonslinje for sammenstilling av komplette produkter. – Dette vil være viktig for de av kundene våre som har høyere volumer, sier Back, som håper å kunne realisere en slik linje i 2025. Fra før har Axxe delvis manuelle multifunksjonslinjer, der man sammenstiller produkter fra så forskjellige kunder som FindMy, AD Navigation, Halodi/X1 og Airmont.

Til tross for høy automatiseringsgrad, er Back og Nøklegård klare på én ting: - Vi trenger flere folk!