Tidligere start gir bedre elektronikkdesign

Det er gode signaler i elektronikkbransjen for tiden, og mange aktører melder om høy innovasjonstakt, mange nye oppstartsbedrifter og mer penger til nye prosjekter.

Tenk industrialisering

Under utvikling av nye produkter er det viktig å tenke industrialisering så tidlig som mulig i prosessen. Det er ikke alltid virkeligheten for bedrifter som ikke har vært borti elektronikkproduksjon før, men som vi har terpet på i herværende blad i årevis, er det viktig å trekke inn produksjonskompetanse når nye produkter skal designes.

Start fra dag én

Axxe produserer alt fra prototyper til store serier, og selskapet har bred erfaring både med oppstartsbedrifter og veletablerte, store kunder. De har ofte gått ut med budskapet om at elektronikk gjerne kan produseres konkurransedyktig i Norge, bare man har tatt hensyn til det i designet fra dag én.

Unngår problemer

Men det handler ikke bare om å masseprodusere i Norge. Det må være vel så viktig å ta frem et bedre produkt. – Ved å trekke inn produksjonspartneren så tidlig som mulig kan man ikke bare gjøre produktet mer produksjonsvennlig – man kan i tillegg forbedre kvaliteten, redusere materialkostnaden og i tillegg unngå en rekke problemer, mener daglig leder og salgssjef Øystein Back i Axxe AS.

Dyrere enn nødvendig?

Industrialisering av nye design inngår som en viktig del i tilbudet fra kontraktsprodusenten, men er også avhengig av tidlig og tett samarbeid med kunden. Med et tradisjonelt fokus på pris per produsert enhet virker det imidlertid som mange er skeptiske til å knytte seg for tett opp mot én produsent i et slikt samarbeid. Men, som Back sier: – Det hjelper ikke å spare 7 kroner per enhet hvis hele designet er 40 kroner dyrere enn det trenger å være, fordi det ikke er optimalisert for produksjon. Og det behøver ikke være noe i veien for å samarbeide med flere.

E-bjellen som eksempel

Et godt eksempel på tidlig industrialiseringsfokus er den elektroniske sauebjellen FindMy. – Dette er et sammensatt produkt med tøffe krav, kompleks elektronikk og spesielle materialer, forteller Back. – Her samarbeidet vi med kunden fra dag én, og det har gitt gode resultater. Nå produserer vi opp til 400 FindMy-«bjeller» per dag, sier han.

Høy kvalitet

– Et viktig fokus her var selvsagt kvalitet, siden disse produktene blir utsatt for ekstreme påkjenninger over lang tid. Men vi opplevde at folkene i FindMy var veldig «på» hele tiden, sier Nøklegård. Underveis gjorde man mange revurderinger. Blant annet valgte man å plastsveise (med ultralyd) kapslingene, fremfor å bruke lim eller skruer. Endringene ga bedre kvalitet og lavere vekt. – Flere burde faktisk bruke sveising av plastkapsler – det er fortsatt mulig å komme til inni boksen senere uten å ødelegge den, understreker Back.

Forenklet og forbedret

Et annet moment var å forenkle selve kretskortet. Opprinnelig hadde man tenkt seg et tosidig kort, altså med komponenter på begge sider. Det krever imidlertid flere operasjoner og fordyrer produktet, så i stedet tok man grep ved å fjerne hullmonterte komponenter som måtte bølgeloddes, og samle alt på én side.

Lavere pris og bedre produkt

Resultatet av industrialiseringssamarbeidet var at produktet overgikk de opprinnelige kvalitetskravene, og materialprisen ble redusert. Monteringstiden ble minimal. Totalt oppnådde man en lavere produktpris. Men dette fordret også et tett samarbeid mellom designere fra ulike fagfelt som elektronikk, programvare, mekanikk og produksjonsteknikk fra første dag.

Husk test

For ikke å snakke om testutvikling. – Testing under og etter produksjon er helt sentralt, og det er like godt å ta med dette også fra begynnelsen av, sier Nøklegård. Det kan være mange måter å teste på, avhengig av volum og kompleksitet, og man må ta hensyn til om det skal lages testfiksturer og automatiske selvtestrutiner osv.

Hele verdikjeden

Også mer trivielle ting som pakking, distribusjon, gjenbruk osv. er ting som bør tas med i totalen. – Man bør ha hele verdikjeden i tankene, understreker Back, som erfarer at stadig flere bedrifter ønsker å produsere i Norge fra starten av.

E-bjellen fra FindMy gjør det mulig å spore opp og kartlegge sauevandringer via gps. Oppfinnelsen som nå er kommet i ny versjon som Modell 2, inneholder funksjoner som gps, satellittkommunikasjon, gps, batterier som kan vare 2-3 sesonger mellom hver utskifting, geofencing-funksjoner og stressvarsel. I dag er ca 30 000 sauebjeller i aktiv bruk. Men teknologien som startet ved stuebordet, er også utviklet til å kunne brukes på mer enn sau. Bjellene kan enkelt tilpasses blant annet rein og kamel, og teknologien brukes også til sporing av mennesker, båter og store driftsmaskiner.

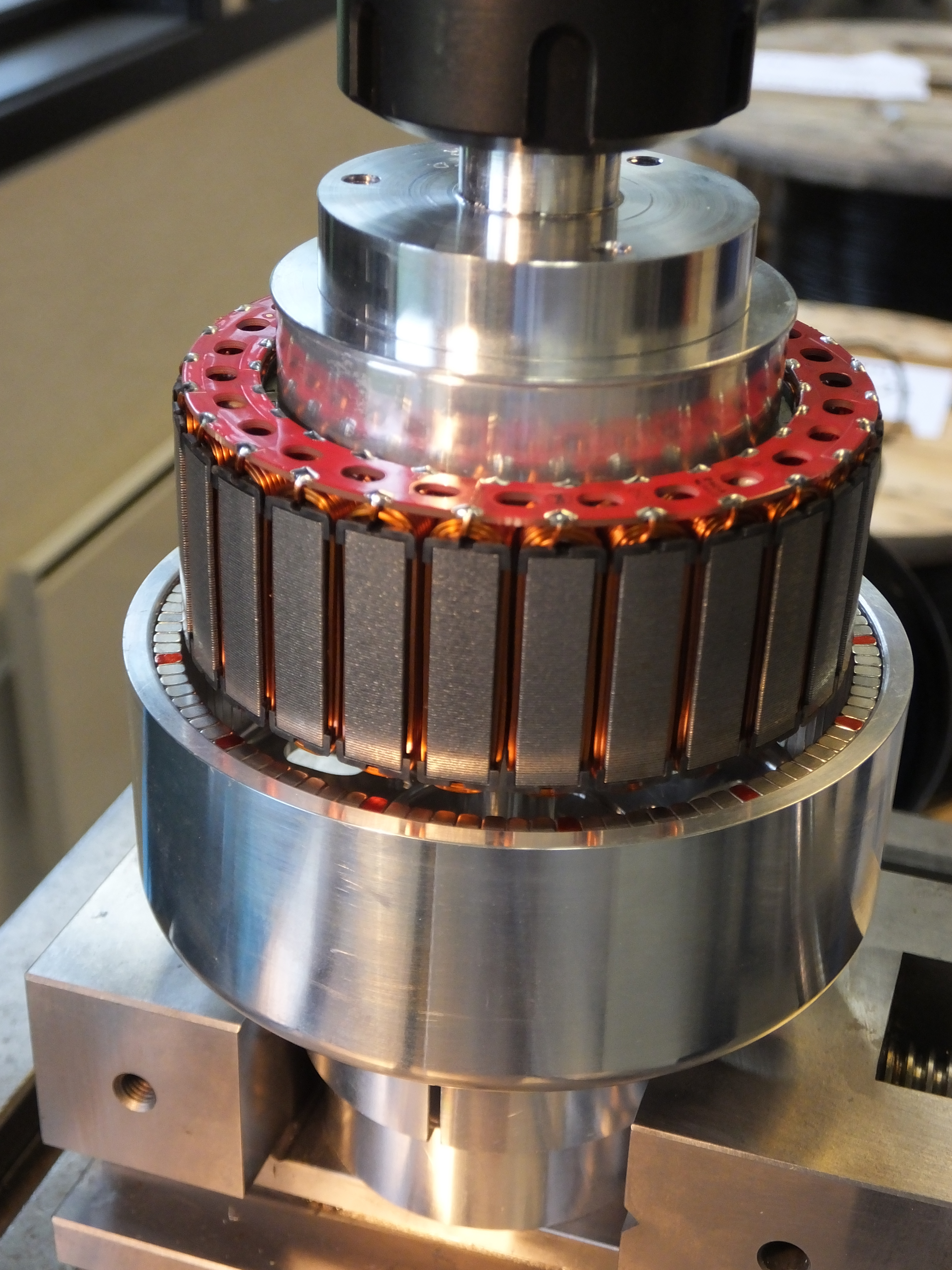

Spekteret av produkter som settes sammen hos Axxe er stort. Blant annet lager de kretskort som de monterer på ringmotorene som brukes i robotene til Halodi. I én robot er det 24 slike motorer i ulike størrelser

Fjerner tidstyver

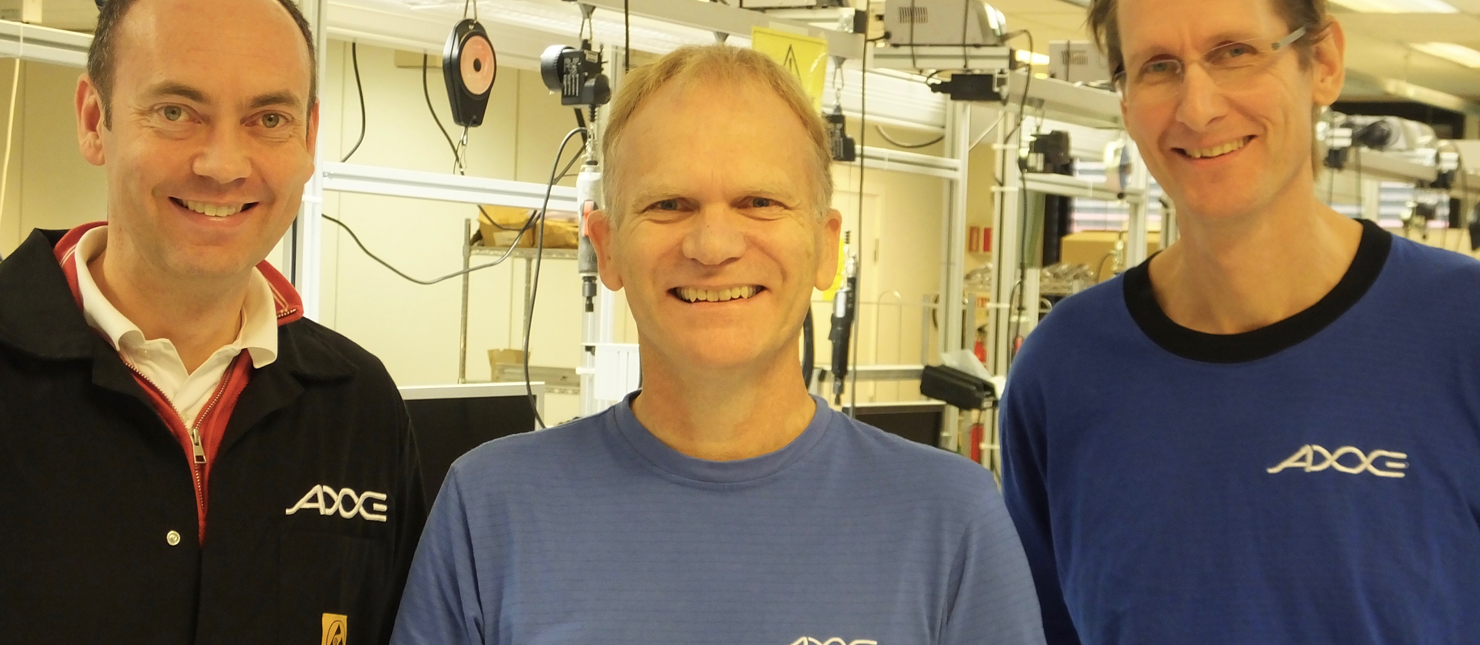

Hele produksjonsanlegget til Axxe er omrokert, slik at alt av komponenter og produkter nå flyter én vei. I tillegg er både fleksibilitet og kapasitet økt. – Det har vært en omfattende prosess som snart er i mål, ifølge Vegard Nøklegård (t.v.) og Øystein Back.

Testutvikling er en viktig del av designet, og her er det mange muligheter, avhengig av funksjon og kompleksitet.

Axxe har siden 2020 jobbet med å legge om produksjonen for å få bedre flyt og mer dynamikk. Jobben ble nok større enn man hadde tenkt seg, men nå begynner elektronikkprodusenten å se resultater av oppryddingen.

Bedre flyt

– Vi har jobbet intensivt med å fjerne «tidstyver» i produksjonen, forteller produksjonssjef Vegard Nøklegård. Dette innebærer en omorganisering og omstrukturering både fysisk og rutinemessig. – Det er blitt bedre flyt, slik at komponenter og varer forflytter seg én vei gjennom produksjonen, i stedet for frem og tilbake mellom ulike stasjoner. Parallelt har vi jobbet med bedre kommunikasjon og ikke minst samhold i bedriften, fremholder han.

Fra 4 til 1000

En ny layout på produksjonslinjen har gitt større fleksibilitet, slik at det er mulig å produsere f.eks. prototypserier på 4 stykk og større serier på tusenvis på samme kjøring. Ikke minst takket være innkjøp av en ny Siplace SX monteringsmaskin tidligere i år.

Konkurransedyktig

– Vi ser at vi med dette oppsettet vil være konkurransedyktig med lavkostland – spesielt hvis vi får komme inn og påvirke designet i en tidlig fase, sier Nøklegård. Forbedringstankegang er også viktig – her er det lov å si ifra, og operatørene som arbeider nær prosessene skal ha sitt å si for å kunne forbedre ting.

Dynamisk

Axxe har også gått over til det de kaller «dynamisk lager» med bruk av røntgenbasert komponentteller og full sporbarhet av komponenter. I kretskortproduksjonen er elektronikkomponentene lagret 2 meter fra OFM-linjen, der det er laget en effektiv «plukkerute» som sikrer at alt kommer i riktig rekkefølge til komponentmaterne, og i sin tur sikrer raske omstillingstider.

Frigjort plass

Omleggingen av produksjonslinjene har sågar frigjort gulvplass, som dermed kan brukes til nye ting. Blant annet blir det mer plass til mekanisk sammenstilling, og det blir avsatt et eget rom til innstøpings-/pottingsprosesser.

Ansetter

Med stadig tilflyt av kunder var det viktig for Axxe å få bedre flyt og fleksibilitet i produksjonen. Nå ser man muligheter for god vekst, og har ansatt ganske mange folk, og kommer til å ansette flere, både innen test og produksjon.

Økende pågang

– På sikt ønsker vi flere høyvolumkunder, og vi ser at det kommer. Det siste året har det generelt vært en enorm vekst i forespørsler, understreker Nøklegård. – Potensialet er stort fremover.